خدمات اتوماسیون

اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی استفاده از فناوری های مختلف است که به ما امکان نظارت و کنترل دستگاه ها، ماشین آلات یا فرآیندهای صنعتی را می دهد.

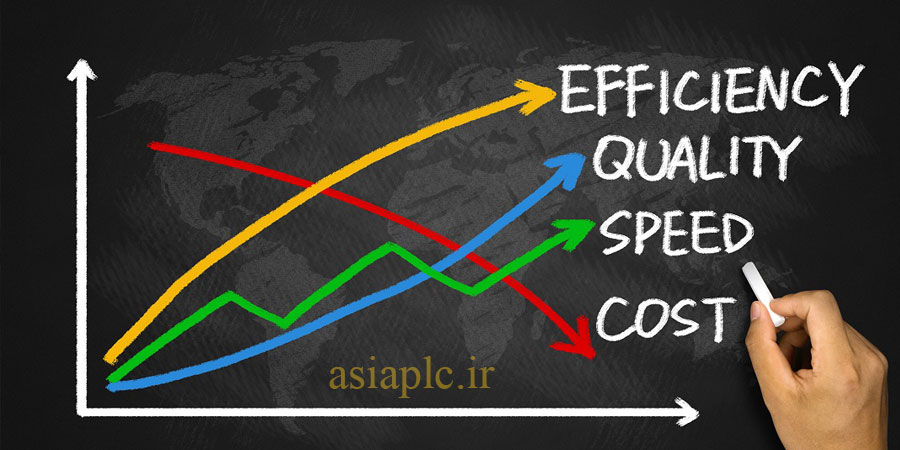

هدف اصلی اتوماسیون صنعتی انجام خودکار وظایف تکراری، افزایش مقدار محصول به دست آمده و کاهش نیاز به دخالت انسان تا حد امکان است. به همین دلیل کیفیت محصول افزایش یافته و هزینه ها کاهش می یابد.

در این مقاله قصد داریم به طور کامل توضیح دهیم که اتوماسیون صنعتی چیست، مزایای اصلی آن چیست، چگونه کار می کند و در کجا استفاده می شود. و همچنین به بررسی شیوه کنترل یک نیروگاه خورشیدی از طریق اتوماسیون صنعتی میپردازیم.

چگونه می توان امروزه به یک صنعت خودکار دست یافت؟

“اتوماسیون” علم تازه ای نیست. در دوران ما قبل تاریخ، انسان ها از ماشین ها برای جایگزینی تلاش انسان با وسایل مکانیکی برای بهبود عملکرد شغل استفاده می کردند.

با این حال، “رونق” در سال ۱۸۰۱ با پیشرفت های عظیم در مهندسی بود که باعث شد صنعت نساجی متحول شود و فرآیندهای صنعتی و همچنین کل کارخانه ها را بدون نیاز به توقف به دلیل بکارگیری از نیروی انسانی، خودکار کند.

مزایای اصلی اتوماسیون صنعتی

علاوه بر دانستن اینکه اتوماسیون صنعتی چیست، لازم است بدانید که مزایای اصلی آن چیست تا اهمیت آن را در دنیای امروز درک کنید.

بهبود کیفیت تولید

صرف نظر از یک قسمت، اتوماسیون صنعتی کیفیت محصولات را بهبود می بخشد.

تلاش انسان را به حداقل برسانید

اتوماسیون زمان تولید را کاهش می دهد، زیرا ماشین ها سریعتر از انسان کار می کنند. هزینه های صنعتی کاهش می یابد و بهره وری بهبود می یابد.

بهره وری بیشتر

بهره وری بیشتر، بدون هزینه های پنهان وجود دارد، زیرا همه چیز توسط رایانه ثبت می شود.

افزایش سرمایه گذاری در تعمیر و نگهداری پیشگیرانه صنعتی

با توجه به نیاز به به روز رسانی و سلامت کلیه تجهیزات، سرمایه گذاری در تعمیر و نگهداری پیشگیرانه صنعتی افزایش می یابد که از قبل می دانیم، نسبت به هزینه های تعمیر در زمان خرابی مقرون به صرفه تر است.

بهبود خدمات و فرآیندها

از آنجایی که فرآیندها تکراری هستند، بسیاری از آنها را می توان در زمان و نتایج در مقایسه با عملکرد یک انسان بهبود بخشید. ایمنی و حفاظت از ماشین آلات و تجهیزات و ایمنی انسانی را افزایش می دهد و همچنین آسیب های احتمالی به قطعات ماشین را کاهش می دهد.

اتوماسیون یا مکانیزاسیون

مکانیزه کردن به معنی فراهم کردن متصدیان انسانی با ابزار و دستگاههایی است که ایشان را برای انجام بهتر کارشان یاری میرساند. نمایانترین و شناختهشدهترین بخش خودکارسازی (مکانیزاسیون)، رباتهای صنعتی هستند.

Automation یک گام فراتر از مکانیزاسیون است. در مکانیزاسیون از مجموعهای از تجهیزات مکانیکی استفاده میشود که برای انجام فعالیت مورد نظر، نیاز به کمک انسان خواهند داشت. اما از سوی دیگر اتوماسیون نقش انسان را در انجام فرآیند حذف کرده و آن را با برنامهریزیهای منطقی و دستگاههای هوشمند جایگزین کرده است. در اتوماسیون صنعتی، کامپیوتر و ماشین به جای انسان تفکر و تصمیمگیری خواهند کرد.

گذشته و حال اتوماسیون صنعتی

در گذشته نه چندان دور بسیاری از تابلوهای فرمان ماشین آلات صنعتی، برای کنترل پروسه های تولید از رله های الکترومکانیکی یا سیستمهای پنوماتیکی استفاده می کردند و اغلب با ترکیب رله های متعدد و اتصال آنها به یکدیگر منطق کنترل ایجاد می گردید. در بیشتر ماشین آلات صنعتی، سیستمهای تاخیری و شمارنده ها نیز استفده می گردید و با اضافه شدن تعدادی Timer و شمارنده به تابلوهای کنترل حجم و زمان مونتاژ آن افزایش می یافت.

اشکال فوق با در نظر گرفتن استهلاک و هزینه بالای خود و همچنین عدم امکان تغییر در عملکرد سیستم، باعث گردید تا از دهه ۸۰ میلادی به بعد اکثر تابلوهای فرمان با سیستمهای کنترلی قابل برنامه ریزی جدید یعنی PLC جایگزین گردند.در حال حاضر PLC یکی از اجزای اصلی و مهم در پروژه های اتوماسیون می باشد که توسط کمپانیهای متعدد و در تنوع زیاد تولید و عرضه میگردد. به طور خلاصه سیستم های نوین اتوماسیون و ابزار دقیق مبتنی بر PLC در مقایسه با کنترل کننده های رله ای و کنتاکتوری قدیمی دارای امتیازات زیر می باشند:

- هزینه نصب و راه اندازی آنها پایین می باشد.

- برای نصب و راه اندازی آنها زمان کمتری لازم است.

- اندازه فیزیکی کمی دارند.

- تعمیر و نگه داری آنها بسیار ساده می باشد.

- به سادگی قابلیت گسترش دارند.

- قابلیت انجام عملیات پیچیده را دارند.

- ضریب اطمینان بالایی در اجرای فرآیندهای کنترلی دارند.

- ساختار مدولار دارند که تعویض بخشهای مختلف آن را ساده میکند.

- اتصالات ورودی خروجی و سطوح سیگنال استاندارد دارند.

- زبان برنامه نویسی آنها ساده و سطح بالاست.

- در مقابل نویز و اختلالات محیطی حفاظت شده اند.

- تغییر برنامه در هنگام کار آسان است.

- امکان ایجاد شبکه بین چندین پی ال سی (PLC) به سادگی میسر است.

- امکان کنترل از راه دور (به عنوان مثال از طریق خط تلفن یا سایر شبکه های ارتباطی) قابل حصول است.

- امکان اتصال بسیاری از تجهیزات جانبی استاندارد از قبیل چاپگر، بارکد خوان و… به PLC ها وجود دارد.

بازار PLC به همراه متعلقات آن هرساله ۴.۲% رشد داشته است، فروش جهانی PLC در سال ۲۰۱۷ به عدد ۸.۵ میلیارد دلار رسید و پیشبینی می شود این بازار در سال ۲۰۲۱ به عدد ۹.۵ میلیارد دلار دست یابد.

دلایل استفاده از اتوماسیون

قبل از اینکه به شکل تخصصی تری به موضوع اتوماسیون و زیرمجموعه های آن بپردازیم اجازه دهید باهم مزایا و معایب آن را برشماریم؛

- افزایش بهرهوری

- کاهش هزینه تولید

- افزایش کیفیت کالا

- افزایش امنیت

مزایای اتوماسیون

- افزایش تولید

- کاهش هزینهی اپراتوری

- رفع مشکل کمبود نیروی متخصص

- انتقال نیروی کار به سمت کارهای خدماتی

- کاهش انبارهای موقت

- کمک به نظارت از راه دور

- تکرار پذیری فعالیت ها و فرآیندها

- افزایش توان و بهره وری واحدهای صنعتی

- بهبود برهم کنش با سیستم های بازرگانی

- کاهش ضایعات یا همان پسماندهای تولید

- کنترل کیفیت دقیقتر

انجام کارهایی که فراتر از تواناییهای بشر است، مانند حمل بارهای بسیار سنگین، اشیاء خیلی بزرگ، خیلی داغ یا خیلی سرد یا مواد مورد نیاز به چیزهایی بیش از حد سریع یا بیش از حد آهستهاست.

بهبود اقتصاد: گاهی اوقات و برخی از انواع اتوماسیون، اقتصاد سازمانها، جامعه، و بسیاری از انسانها را بهبود میبخشد؛ برای مثال، وقتی که تشکیلاتی اقتصادی سرمایهگذاری در فنآوریهای اتوماسیون خود را بهبود میبخشد یا هنگامی که یک ایالت یا دولت به واسطه اتوماسیون درآمدها را افزایش میدهند (مانند آلمان یا ژاپن در قرن ۲۰ام) یا زمانی که انسان از اینترنت استفاده میکند، که به نوبه خود استفاده از ماهوارهها و سایر موتورهای خودکار را شامل میشود.

معایب اتوماسیون صنعتی

- کاهش نیروی کار و افزایش بیکاری

- هزینههای اولیه بالای پیاده سازی اتوماسیون

انواع فرآیند در اتوماسیون صنعتی

- اتوماسیون با رعایت بهداشت در صنعت غذا

- اتوماسیون با رعایت بهداشت در صنعت غذا

به صورت کلی در اتوماسیون شاهد دو فرآیند هستیم، این دو فرآیند عبارتند از؛

- گسسته

- پیوسته

تنها تفاوت میان این دو سبک کاری، قدرت انعطاف پذیری بالای مدل گسسته می باشد به این شکل که می توان در یک روز چند شیفت کاری کاملا متفاوت را در یک کارگاه، کارخانه، واحد تولیدی و… پیاده سازی نمود.

به عنوان مثال در کارخانه ایران خودرو گاهی نیازی است که خط تولیدی محصول x به محصول y به مدت کوتاهی قرض داده شود تا کارخانه مذکور بتواند پاسخگوی نیاز مشتریان محصول y باشد به این شکل با استفاده از یک اتوماسیون گسسته می توانیم در یک خط تولیدی شاهد تولید انواع محصولات متفاوتی از هم باشیم.

خط تولید مدل پیوسته کاملا اختصاصی برای یک محصول مشخص می باشد و عملا امکان تفکیک و یا جداسازی در آن ممکن نیست

فرآیندهای پیوسته عبارتند از؛

پالایش، پتروشیمی، شیمیائی، غذائی و …

فرآیندهای گسسته عبارتند از؛

خودرو، الکترونیک، لوازم خانگی و …

انواع سیستم های اتوماسیون صنعتی

پس از اینکه شما فرآیند مدنظرتان را مشخص نمودید نوبت به تعیین نوع سیستم می رسد که باید از میان؛ اتوماسیون سخت یا ثابت، اتوماسیون قابل برنامه ریزی و اتوماسیون نرم یا انعطاف پذیر، یکی را با توجه به ویژگی هایشان که در ادامه به صورت مفصل توضیح داده خواهد شد انتخاب نمایید.

- اتوماسیون سخت یا ثابت

- اتوماسیون نرم یا انعطاف پذیر

- اتوماسیون قابل برنامه ریزی

اتوماسیون سخت یا ثابت

این نوع از اتوماسیون برای اجرای عملیات های ثابت و تکرارپذیر مورد استفاده قرار می گیرد تا به نرخ تولید بیشتری دست یابند. اتوماسیون ثابت با هدف مشخص یا تجهیزات اختصاصی به منظور اتوماتیک نمودن رشته ای از عملیات های ثابت مونتاژ یا پردازش مورد استفاده قرار می گیرد. با به کارگیری این نوع از اتوماسیون تغییر یا تنوع طراحی محصول کار نسبتا دشواری خواهد بود. بنابراین این اتوماسیون در ارائه انواع محصول سخت و غیرقابل انعطاف مورد استفاده قرار می گیرد ولی کارآیی را با میزان تولید بیشتر و کاهش هزینه واحد، افزایش می دهد.

اتوماسیون قابل برنامه ریزی

در این اتوماسیون یک طبقه خاص از محصول تغییر می کند و یا ممکن است عملیات مونتاژ یا پردازش با اصلاح برنامه کنترل در تجهیزات خودکار تغییر کند.

این نوع اتوماسیون بهترین گزینه برای فرآیند تولید دسته ای است که حجم تولید آن از متوسط تا زیاد است. ولی در این اتوماسیون تغییر و تنظیم مجدد سیستم برای محصول جدید یا دنباله ای از عملیات ها کار دشواری است. زیرا ورود محصول جدید یا تنظیم مجدد عملیات ها نیازمند طی یک عملیات اصلاحی طولانی است. از نمونه های کاربردی این اتوماسیون می توان به؛ دستگاه های کنترل شمارشی، ماشین کاغذ، ماشین لوله فولادی، روبات های صنعتی و … اشاره کرد.

اتوماسیون نرم یا انعطاف پذیر

این سیستم اتوماسیون، تجهیزات کنترل اتوماتیکی ارائه می کند که از انعطاف پذیری بالایی برای ایجاد تغییرات در طراحی محصول برخوردارند. این تغییرات به سرعت از طریق دستوراتی که در غالب کد از سوی اپراتور انسانی ارائه می شوند قابل اجرا هستند.

این اتوماسیون به تولیدکنندگان اجازه می دهد چندین محصول با محدوده های مختلف تولید کنند و از روشی ترکیبی به جای تولید جداگانه بهره ببرند. برخی از نمونه های این سیستم اتوماسیون عبارتند از: وسایل نقلیه خودکار، اتومبیل ها و ماشین چندمنظوره CNC.

سلسله مراتب سیستم اتوماسیون صنعتی

سیستم های اتوماسیون صنعتی می توانند ذاتا بسیار پیچیده بوده و دارای تعداد زیادی از دستگاه های مشغول به کار در اتوماسیون باشند. در ادامه به بررسی سطوح سلسله مراتب سیستم اتوماسیون طبق تصویر زیر می پردازیم که اغلب در تمام اتوماسیون ها رعایت می شود؛

سطح میدانی یا پایه (Field Level)

این قسمت پایینترین سطح از یک سیستم اتوماسیون است که شامل تجهیزات میدانی از جمله سنسورها و عملگرها می باشد. وظیفه اصلی این بخش از سیستم، انتقال اطلاعات فرآیندها و ماشینها به سطح بالاتر برای مانیتور کردن و تحلیل اطلاعات است.

سنسورها دادههای واقعی و مبتنی بر زمان همانند دما، فشار، جریان، سطح و … را به سیگنال الکتریکی تبدیل میکنند. اطلاعات دریافتی توسط سنسور برای تحلیل و انجام دستورهای لازم به قسمت بالادست منتقل خواهد شد.

از سوی دیگر عملگرها سیگنالهای الکتریکی دریافت شده توسط کنترلرها را به کار مکانیکی تبدیل خواهند کرد. ولوهای کنترل جریان، سلنوئید ولوها، رلهها، موتورهای الکتریکی و سروموتورها نمونههایی از عملگرها در سیستم اتوماسیون هستند.

سطح کنترل (Control Level)

این بخش شامل دستگاههای اتوماسیون مختلف از جمله ماشینهای CNC، PLCها و … می باشد که اطلاعات را از حسگرها گرفته و پردازش میکند. کنترلرهای اتوماتیک با توجه به این اطلاعات دریافتی، عملگرها را برای انجام فعالیت مورد نیاز، راه انداخته و فرمان لازم را به آنها خواهند داد.

PLC از جمله کنترلرهای قوی و دقیقی است که به طور گسترده در صنعت مورد استفاده قرار می گیرد. PLC قادر است تا فرمانهای کنترلی را بر اساس ورودیای که از سنسورها میگیرد ارسال کند. PLC شامل ماژولهای مختلفی از جمله CPU، I/O دیجیتال، I/O آنالوگ و ماژولهای ارتباطی است. PLC این قابلیت را دارد که توسط کاربر برنامهریزی شده و اعمال خواسته شده را مطابق انتظار انجام دهد.

سطح نظارت و کنترل تولید (Supervising and Production Control Level)

در این قسمت دستگاههای اتوماتیک و سیستمهای مانیتورینگ، عمل کنترل را تسهیل کرده و فرآیندها را در قالبی که برای انسان قابل تشخیص باشد، نمایش میدهند که این کار توسط (HMI (Human Machine Interface صورت میپذیرد. از طریق HMI پارامترهای مختلف، آرشیو اطلاعات، روشن و خاموش کردن دستگاهها قابل مشاهده و کنترل است.

دستگاه ها و واسط های گرافیکی(HMI)چیست؟

واسط های گرافیکییا به اختصار HMI دستگاه های مدرنی هستند که با آنها می توان بین کاربر و کنترل کننده به صورت کاملا گرافیکی ارتباط برقرار کرد. دستگاه های HMI برای هر یک از کنترل کننده های منطقی بخصوص فرق می کنند و نیاز به برنامه نویسی مخصوص به خود را دارند.

سطح اطلاعات (Information Level)

این بخش، مهمترین بخش اتوماسیون صنعتی است که کل سیستم اتوماسیون را تحت کنترل قرار میگیرد. وظیفه این قسمت برنامهریزی تولید، تحلیل بازار و مصرفکنندگان، سفارشات، فروش و … است. لذا در این بخش، بیشتر از جنبههای تخصصی به مسائل تجاری اهمیت داده خواهد شد.

همچنین شبکههای ارتباطی اتوماسیون از بخشهای مهم و جدایی ناپذیر این سیستم هستند که ارتباط بین تمام سطوح از این طریق برقرار میشود. سیستمهای ارتباطی در تمام سیستمهای اتوماسیون حضور دارند. این سیستمها میتوانند در هر سطحی متفاوت ظاهر شوند. برخی از این سیستمهای ارتباطی عبارتند از: RS485، CAN، DeviceNet، Foundation Field Bus، Profibus و ….

ابزارهای شاخص در اتوماسیون صنعتی

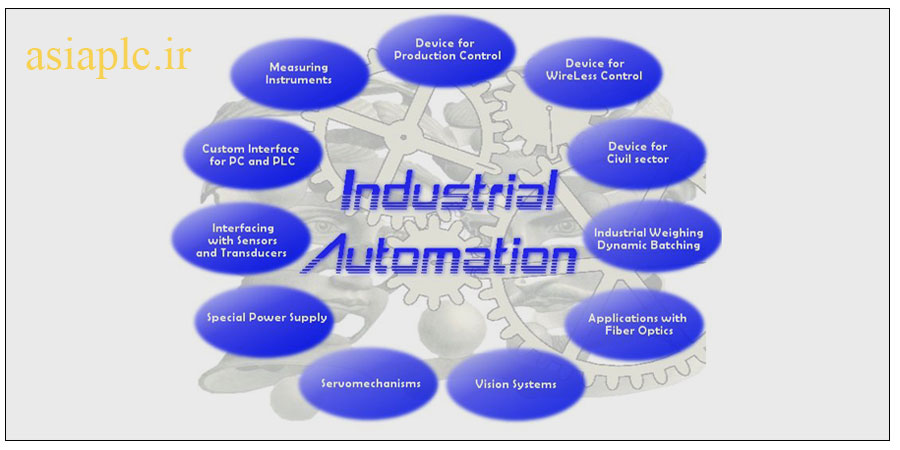

حقیقت این است که اتوماسیون صنعتی از خود چیزی برای ارائه ندارد و درواقع با گردهم آمدن برخی از ابزارها و ایجاد یک ارتباط زنده و موثر در میانشان می توانیم شاهد یک اتوماسیون کاملا حرفهای باشیم، این ابزارهای شاخص عبارتند از؛

- ANN- شبکه عصبی مصنوعی

- HMI – رابط انسان و ماشین

- DCS- سیستم کنترل توزیعشده

- SCADA – سامانههای کنترل سرپرستی و گردآوری اطلاعات

- PLC- کنترلکننده منطقی قابل برنامهریزی

- PAC – کنترلکننده خودکار قابل برنامهریزی

- machine vision & image processing-سیستمهای مبتنی بر بینایی ماشین و پردازش تصویر

- ابزار دقیق

- کنترل حرکت

- رباتیک

اجزاء کنترل در یک سیستم اتوماسیون صنعتی

اتوماسیون صنعتی برای رسیدن به اهداف خود در قسمت کنترل از یک سری تجهیزات خاص به دفعات زیاد استفاده می کند، این موارد عبارتند از؛ اندازهگیرها، کنترل کنندهها و محرکها که در ادامه مختصرا شرح داده خواهند شد؛

اندازهگیرها

اندازهگیرها در واقع چشم سیستمهای کنترل محسوب میشوند و با کمی سازی مقادیر فرآیندی، کنترل کننده را از وضعیت موجود در فرآیند آگاه ساخته و در نتیجه کنترل کننده فرمان مورد نیاز را به محرک جهت کنترل فرآیند و رسیدن به نقطه تنظیم مورد نظر ارسال مینماید. هر دستگاه اندازهگیری شامل سه جزء اساسی سنسور، ترانسدیوسر و ترانسمیتر میباشد.

- سنسور (Sensor):

- ترانسدیوسر (Transducer):

- ترانسمیتر (Transmitter):

- کنترل کننده

- محرکها

سنسور (Sensor):

سنسور قطعهای است که به پارامترهای فیزیکی نظیر حرکت، حرارت، نور، فشار، الکتریسیته، مغناطیس و دیگر حالات انرژی حساس است و در هنگام تحریک آنها از خود عکس العمل نشان میدهد و برای این عکس العمل نیاز به انرژی خارجی ندارد.

ترانسدیوسر (Transducer):

ترانسدیوسر قطعهای است که وظیفه تبدیل حالات انرژی به یکدیگر را برعهده دارد، سنسور، پارامتر مورد اندازهگیری را به ترانسدیوسر تحویل میدهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند لذا برای انجام این تبدیل نیاز به یک منبع انرژی خارجی دارد.

ترانسمیتر (Transmitter):

ترانسمیتر وسیلهای است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل مینماید. از معروفترین استانداردهای ترانسمیترها میتوان به استاندارد ۴ تا ۲۰ میلی آمپر و ۰ تا ۱۰ ولت اشاره نمود.

کنترل کننده

قسمت دوم ابزاردقیق بخش کنترل میباشد. کنترل عبارتست از سوق و نگهداری یک یا چند فرآیند به وضعیت یا وضعیتهای مطلوب یا مورد نظر. این مفهوم در برگیرنده کنترل کمی، کیفی، حفظ ایمنی و محیط زیست میباشد که اهداف اساسی کنترل میباشند.

محرکها

محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده گرفته و متناسب با این سیگنالها عمل میکنند. از عمده ادوات خروجی میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند.

مهمترین کاربرد اتوماسیون صنعتی

تاکنون به موارد بسیار زیادی در رابطه با کاربرد و مزیت استفاده از اتوماسیون اشاره کرده ایم، به نظر شما از دید کاربردی کدام ویژگی اتوماسیون صنعتی بیشترین عملکرد مثبت را در یک سیستم کاملا مستقل ایفا می کند؟

پاسخ این سوال مشخصا “مانیتورینگ” است.

امروزه مانیتورینگ یکی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ می باشد.

بسیاری از صنایع بزرگ مانند صنایع پتروشیمی، صنایع تولید انرژی، صنایع شیمیایی و … بدون استفاده از سیستم مونیتورینگ مناسب، قادر به ادامه کار خود نیستند.

مانیتورینگ

از سال ۱۹۵۰ و با پیشرفت روز به روز صنعت نیاز به کنترل کننده های پیشرفته بوجود آمد. معایب و مشکلات سیستم های کنترلی آن زمان مانند نویز، حجم تابلوهای کنترلی و نیز خطایابی؛ بسیار دشوار و گاها زمان گیر شدن پیدا کردن نقص و رفع آن، بر این شد تا پای ” کنترل کننده های منطقی ” در سال ۱۹۶۰ به صنعت باز شود.

این سیستم ها مشکل اول یعنی کاهش نویز و حجم تابلو های کنترل را برطرف نمودند اما هنوز مشکل خطایابی و رفع آن برطرف نشد به علاوه اینکه مشکل بازرسی از وضعیت لحظه ای این سیستم ها و برنامه ریزی مجدد آنها نیز خودنمایی می کرد که در سال ۱۹۷۵ ” سیستم های مانیتورینگ ” ابداع و در کنار سیستمهای کنترلی به کار برده شدند؛

به طوری که امروزه ” مانیتورینگ ” جایگاه ویژه و جدا نشدنی از طراحی سیستم های کنترلی دارند. می توان اینطور گفت، ” مانیتورینگ ” در هرم اتوماسیون ، در نوک قله قرار دارد و این امر به اهمیت سیستمهای مانیتورینگ اشاره می کند.

امروزه صنایع بزرگی چون پتروشیمی، تولید انرژی، صنایع شیمیایی، خودروسازی، غذایی و… بدون وجود مانیتورینگ لحظه به لحظه فرآیند قادر به ادامه کار نیستند.

به طور کلی تعریف و مفهوم مانیتورینگ عبارتست از :

” جمع آوری اطلاعات مورد نیاز از بخش های مختلف واحدهای صنعتی (اعم از مجزا و غیرمجزا) و نمایش آنها با فرمت های خاص روی صفحه نمایش جلوی اپراتور مربوطه “

” مانیتورینگ عملی مربوط به نمایش و یا مشاهده وضعیتیک سیستم است “

اما این نوع نامگذاری و کاربرد، بسیار قدیمی است چرا که امروزه مانیتورینگ مفهومی فراتر از صرفا مشاهده وضعیت پیدا کرده؛ به عنوان مثال امروزه توسط سیستم های مانیتورینگ می توان به عملگرها فرمان نیز صادر نمود و یا با برخی از قسمت ها ارتباط دو طرفه برقرار کرد.

مونیتورینگ عبارت است از جمع آوری اطلاعات مورد نظر از بخشهای مختلف یک واحد صنعتی و نمایش آنها با فرمت مورد نظر برای رسیدن به اهداف ذیل:

- نمایش وضعیت لحظه ای هر یک از ماشین آلات و دستگاهها

- نمایش و ثبت پارمترهای مهم و حیاتی یک سیستم

- نمایش و ثبت آلارمهای مختلف در زمانهای بروز خطا در سیستم

- نمایش محل خرابی و زمان وقوع ایراد در هر یک از اجزای سیستم

- نمایش پروسه های تولید با استفاده از ابزارهای گرافیکی مناسب

- تغییر و اصلاح Set Point ها حین اجرای پروسه تولید

- امکان تغییر برخی از فرآیندهای کنترلی از طریق برنامه مونیتورینگ

- ثبت اطلاعات و پارمترهای مورد نظر مدیران از قبیل زمانهای کارکرد، میزان تولید، میزان مواد اولیه مصرفی، میزان انرژی مصرفی و …

مزایای مانیتورینگ :

- نمایش گرافیکی شمای کلی پروسه و فرآیند تحت کنترل

- نمایش وضعیت لحظه به لحظه پروسه

- نمایش پارامترهای مهم فرآیند

- نمایش آنلاین خطا و محل آن

- ثبت دوره ای وضعیت ها

- تغییر و اصلاح نقطه کار

شرایط تخصصی اتاق های مانیتورینگ :

اتاق های کنترل بدلیل اهمیت بالایی که در روند صحت اجرای پروسه و فرآیند نهایی دارند باید دارای شرایط خاص زیر باشند :

- تهویه مناسب

- رطوبت و دما

- میزان تمیزی هوا

- کاهش نویز جهت صحت اطلاعات دریافتی و ارسالی

- طراحی مهندسی خود اتاق کنترل

- عدم مشکل جسمانی تکنسین مربوطه

- امنیت

موارد خاص در طراحی اتاق کنترل :

- دمای مناسب (در حدود ۲۵ درجه)

- رطوبت مناسب با محیط و موقعیت جغرافیایی

- حفاظت کامل در مقابل آتش

- امنیت ورود و خروج افراد

- نصب سیستم های نویزگیر

- تهویه مطبوع

- تدابیر اضطراری قطع برق

- ارتباط با بیرون اتاق

اتوماسیون و امنیت شغلی

بااینکه اتوماسیون امکان اجرا و پیاده سازی برخی از فعالیت هایی که ممکن است به شدت برای انسان ها مضر باشد را فراهم می کند ولی باعث کاهش استفاده از نیروی انسانی در صنایع و شغل های کم خطر نظیر بسته بندی، توزیع درون کارخانه ای، کنترل و … نیز می گردد.

اتوماسیون ازدست رفتن ۲۵% شغل ها را در ایالات متحده آمریکا تهدید می کند، بخصوص شغل هایی از نوع “خسته کننده و تکراری”

همین عامل سبب شده است برخی از افراد در مقابل تکنولوژی و پیشرفت آن جبهه بگیرند، بنده در این مطلب قصد ندارم صرفا از بعد مثبت تکنولوژی و اتوماسیون دفاع کنم چرا که دیدن حذف افراد میانسال که عملا راه دیگری برای کسب روزی ندارند قطعا ناراحت کننده اس، این عنوان را سعی می کنم خالی رها کنم و شما نظر خود را در رابطه با این چالش در قسمت نظرات با ما در میان بگذارید و شما بگویید که آیا مزیت های اتوماسیون با توجه به چالش های اشتغال برای کشورهای درحال توسعه پیشنهاد می شود یا خیر.

آینده اتوماسیون صنعتی

سرعت رشد تکنولوژی به قدری بالاست که عملا نمی توان آینده را پیش بینی نمود، با این حال با توجه به مسیر مشخص اتوماسیون می توان چشم اندازی برای آن متصور شد؛

در سالهای آینده قطعا شاهد کارخانه هایی خواهیم بود که در آنها دیگر خبری از انسان و نیروی کار زنده نخواهد بود، در این کارخانه ها تمامی فرآیندهای تولید به وسیله ماشین های هوشمند در بهترین و بالاترین سطح کیفیت تولید و در نهایت در مارکت ها توزیع خواهند شد، روشی که در آن انسان تنها از راه دور باید نظارگر تولید باشد، این همان بخش بسیار مهم مانیتورینگ در اتوماسیون بوده که با استفاده از آن می توان کارخانه های بسیار بزرگی را در زمینهای کم ارزش که حضور انسان در آنها مشکل می باشد، دایر نمود.

به نظر شما در حال حاضر همچنین کارخانه ای وجود دارد؟

باید عرض کنم که پاسخ سوال بالا “بله” می باشد به این نوع از کارخانه ها، lights-out factories می گویند.

کارخانه های چراغ خاموش

به دلیل اینکه عملا نیازی به حضور انسان در این کارخانه ها نیست به آنها “lights-out factories” می گویند، هرچند که در واقعیت ممکن است این کارخانه های چراغ داشته باشند!.

یکی از شرکت های پیشرو در این زمینه شرکت ژاپنی FANUC می باشد، FANUC در سال ۲۰۰۱ کارخانه چراغ خاموش خود را جهت تولید PLC راه اندازی کرده است، این کارخانه بدون نیاز به سوپروایزر و به صورت ۲۴ ساعته در حال تولید PLC می باشد.

در این کارخانه نه تنها لامپی وجود ندارد، بلکه ما دستگاه های خنک کننده و گرم کننده (مطبوع ساز هوا) را نیز خاموش کردهایم

Gary Zywiol معاون شرکت FANUC

کارخانه شرکت مطرح فیلیپس در هلند نیز برای تولید ریش تراش های خود از کارخانه های چراغ خاموش با بهره گیری از ۱۲۸ ربات کاملا هوشمند و تنها با داشتن ۹ کارمند در خط پایانی، جهت تست نهایی محصول استفاده می کند.

برای درک بهتر عملکرد یک کارخانه چراغ خاموش در ادامه ویدیویی از شرکت Ocado (واقع در انگلستان) که در زمینه سوپرمارکت آنلاین فعالیت می کند قرار داده ایم، در این ویدیو هزاران روبات مسئول تهیه سبدهای خریداران و بسته بندی آنها می باشند، تمامی این ربات های هوشمند با استفاده از تکنولوژی ۴G با یکدیگر در تماس می باشند.

همانطور که مشاهده نمودید سرعت تکنولوژی به قدری بالاست که عملا نمی شود آن را پیش بینی کرد ولی همواره افرادی خوش ذوق و با فکر باز وجود دارند که می توانند آینده را به نحوهی زیبا پیش بینی یا رقم بزنند.

به نظر شما آینده اتوماسیون صنعتی چه خواهد بود؟، نظر خود را در قسمت دیدگاهها در پایین همین پست با ما درمیان بگذارید…

یک صنعت خودکار چگونه عمل می کند؟

به لطف تکنولوژی طرح ها و مدلهای مختلف اتوماسیون امکان پذیر است، که به ما اجازه می دهد، برای مثال، فشار، حجم یا وزن یک جسم را اندازه گیری کنیم.

موتورها یا پنوماتیک ها به ما امکان انجام حرکات (برای حرکت دادن اشیا) را می دهند، در حالی که حسگرها به ما امکان می دهند آنچه را که در زمان واقعی اتفاق می افتد ارزیابی کنیم و در صورت اشتباه بودن برای یافتن راه حل به ما هشدار می دهند.

سیستم های ارتباطی نیز وجود دارد. اینها به ما اجازه می دهند که بین مناطق مختلف یک انبار صنعتی یا مرکز لجستیک ارتباط برقرار کنیم. کنترلکنندههایی که تکمیل یک زنجیره را با زمانبندی فرآیندها نظارت میکنند.

اتوماسیون صنعتی را از کجا میتوانیم مشاهده کنیم؟

اتوماسیون صنعتی را می توان در بسیاری از صنایع در اقتصاد ما یافت.

معمولاً وقتی در مورد اتوماسیون می شنویم، همیشه به ربات هایی فکر می کنیم که قطعات یک وسیله نقلیه را مونتاژ می کنند.

با دیدن اتوماسیون صنعتی در یک خط تولید ماشین سازی مشاهده خواهد شد که ربات ها چگونه رنگ می کنند یا جوش می دهند، کارهایی که نیاز به تکرار و دقت زیاد دارند، عواملی که ممکن است با دخالت انسان به طور کامل به دست نیاید.

با این حال، اتوماسیون در فرآیندهای سایر بخشهای صنعتی نیز وجود دارد.

برای مثال، در صنعت داروسازی، فرآیند بستهبندی داروها یا قرصها، قرار دادن آنها در جعبهها، بستهبندی آنها… همه یک فرآیند خودکار است.

در زمینه نیروگاه های خورشیدی اتوماسیون سبب بهبود تولید می گردد که این بهبود چه در کمیت و میزان تولید و چه در کیفیت محصولات مفید می باشد. در سیستم اتوماسیون یک نیروگاه خورشیدی عملیات شروع،تنظیم و توقف فرآیند با توجه به متغیر های موجود توسط کنترل کننده سیستم انجام می گیرد. امروزه کاربرد اتوماسیون صنعتی و ابزار دقیق در نیروگاه های خورشیدی به وفور به چشم میخورد. یکی دیگر از مباحث مهم و مرتبط با اتوماسیون صنعتی در جهت بالابردن راندمان نیروگاه های خورشیدی، مانیتورینگ میباشد.

امروزه مانیتورینگ یکی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ میباشد. بسیاری از صنایع بزرگ مانند صنایع نیروگاهی بدون استفاده از سیستم مونیتورینگ مناسب قادر به ادامه کار خود نیستند. خورشید یک راکتور هستهای بسیار عظیم است که ماده در آنجا در اثر همجوشی هستهای به انرژی تبدیل میشود. انرژی ستاره خورشید یکی از منابع عمده انرژی در منظومه شمسی میباشد. طبق آخرین برآوردهای رسمی اعلام شده عمر این گوی آتش بیش از ۱۴ میلیارد سال میباشد. در هر ثانیه ۲.۴ میلیون تن از جرم خورشید به انرژی تبدیل میشود.

انرژی که از طریق خورشید به زمین میرسد ۱۰۰۰۰ بار بیشتر از انرژی موردنیاز انسان میباشد. با توجه به وزن خورشید که حدود ۳۳۳ هزار برابر وزن زمین است، این کوره نورانی را میتوان بهعنوان منبع عظیمی از انرژی تا ۵ میلیارد سال آینده به حساب آورد. خورشید از گازهایی نظیر هیدروژن ) ۸۶.۸درصد(، هلیوم ) ۱۳ درصد( و ۶۳ عنصر دیگر که مهمترین آنها اکسیژن، کربن، نئون و نیتروژن است، تشکیل شده است.

میزان دما در مرکز خورشید حدود ۱۰ تا ۱۴ میلیون درجه سانتی گراد است که از سطح آن با حرارتی نزدیک به ۵۶۰۰ درجه و به صورت امواج الکترومغناطیسی در فضا منتشر میشود. زمین در فاصله ۱۵۰ کیلومتری خورشید واقع است و ۸ دقیقه و ۱۸ ثانیه طول میکشد تا نور خورشید به زمین برسد. بنابراین سهم زمین در دریافت انرژی از خورشید میزان کمی از کل انرژی تابشی آن میباشد. سر منشاء تمام اشکال مختلف انرژیهای شناخته شده تا کنون شامل سوختهای فسیلی ذخیره شده در زمین، انرژیهای باد، آبشارها، امواج دریا و …

انرژی خورشیدی

در عصر حاضر از انرژی خورشیدی توسط سیستمهای مختلف و برای مقاصد مختلف استفاده و بهرهگیری میشود که عبارتند از:

– استفاده از انرژی حرارتی خورشید

– تبدیل پرتوهای خورشید به الکتریسیته توسط تجهیزاتی به نام فتوولتائیک

موجود در کره زمین از خورشید میباشد. انرژی خورشیدی نتیجه فرآیند پیوسته همجوشی هستهای در خورشید است و هماکنون کار منبع انرژی خورشیدی ۱۰ هزار برابر مصرف انرژی کنونی بشر است، اما اندک بودن شدت این توان و تنوع زمانی و غرافیایی آن، مشکلات عمدهای را فراهم کرده که سهم انرژی را در برابر کل انرژی محدود میکند. اهمیت این محدودیت، همراه با الگوهای مصرف و اولویت ملی تغییر مییابد.

اتوماسیون فقط برای رویه های صنعتی اعمال نمی شود، بلکه در طراحی، نگهداری و نصب محصولات یا خدمات نیز کاربرد دارد.

سیستمهای فتوولتائیک

سیستمهای فتوولتائیک منابع قدرت غیرخطی هستند که توان خروجی آنها به شدت تحت تاثر دو عامل تابش و دمای محیط می باشد. یکی از معایب این سیستمها بازده بسیار پایین آنها میباشد، چراکه سلولهای خورشیدی به ندرت در نقطه حداکثر توان کار میکنند. به عنوان مثال یک پنل فتوولتائیک در تابستان ۵ برابر و در زمستان ۲ برابر قدرت اسمی خود انرژی تولید میکند. به طور کلی سیستمهای فتوولتائیک را میتوان به سه دسته اصلی طبقه بندی نمود:

- سیستمهای متصل به شبکه

- سیستمهای منفصل به شبکه

- سیستمهای با کاربری پشتیبانی

سلول های خورشیدی قسمت عمده ای از برق تولیدی خود را از تابش مستقیم نور خورشید تأمین می نمایند هرچند که وسایل مزبور در روزهای ابری هم به تولید جریان الکتریسیته ادامه می دهند و حتی برخی از نمونه ها، در نور موجود در شب های مهتابی هم کار تولید برق را متوقف نساخته و به عبارت دیگر می توان این گونه نتیجه گرفت که این سلول ها، با دریافت نور غیر مستقیم هم برق تولید می کنند. هرکدام از سلول های خورشیدی مجزا فقط قادر به تولید مقدار اندکی انرژی الکتریکی می باشند. در این صورت و برای کسب یک انرژی الکتریکی قابل توجه، باید تعدادی از این سلول ها را در کنار هم و به دنبال یکدیگر، بهم متصل ساخت. از تجمع تعدادی از این سلول ها به دنبال یکدیگر، یک مدول با پنل خورشیدی ایجاد می گردد که گاهی اوقات به آن مدول فتوولتائیک هم اطلاق می شود.

اجزای نیروگاه خورشیدی

سیستم های فتوولتائیک را می توان به طور کلی به سه بخش اصلی تقسیم نمود :

-

پنل های خورشیدی

این بخش در واقع مبدل انرژی تابشی خورشید به انرژی الکتریکی بدون واسطه مکانیکی می باشد. پنل های فتوولتائیک که در معرض تابش خورشید قرار می گیرند، متشکل از سلولهای فتوولتائیک هستند. لازم به ذکر است، جریان و ولتاژ خروجی از این پنلها DC می باشد. این پنل ها طوری ساخته شده اند که در برابر همه سختی های محیط مانند سرمای شدید قطبی، گرمای بیابان، رطوبت استوایی و بادهای شدید مقاومت می کنند با اینحال جنس این وسایل از شیشه بوده و در اثر ضربات سنگین ممکن است بشکنند .

-

تولید توان مطلوب یا بخش کنترل

این بخش در واقع کلیه مشخصات سیستم را کنترل کرده و توان تولیدی پنلها را طبق طراحی انجام شده و نیاز مصرف کننده به بار یا باتری تزریق یا کنترل می کند. لازم به ذکر است که در این بخش مشخصات و عناصر تشکیل دهنده با توجه به نیازهای بار الکتریکی، مصرف کننده و نیز شرایط آب و هوایی محلی تغییر می کند. بنابراین خرابی احتمالی در هر بخش یا اطلاعات مربوط به هر قسمت را می توان از بخش کنترل گرفت.

این مجموعه از زیر مجموعه یا بخشهای متعددی تشکیل شده است که شامل : باطری، شارژ کنترل، MPPT ، اینورتر و سیستم کنترل می باشد. البته برای هر مصرف کننده لزوما از تمام بخشهای مذکور استفاده نمی گردد، بلکه طبق مشخصات و نیازهای هر مصرف کننده، بخش تولید توان مطلوب از بعضی از زیر بخشهای مذکور، تشکیل می گردد.

بنابراین وظایف کنترل کننده به شرح زیر می باشد :

- تطبیق عملکرد کلیه اجزاء سیستم )شامل ، MPPT ، شارژ کنترل و …)

- فرمان به بخشهای مختلف در مواقع لزوم

- جمع آوری اطلاعات از عملکرد سیستم

- اطلاع رسانی از اجزاء سیستم

- حفاظت کل سیستم

- حفاظت سیستم زمین

در این جا به شرح مختصری از هر کدام از زیر مجموعه ها یا زیر بخشهای مذکور می پردازیم

باطری و ذخیره انرژی

انرژی تابشی خورشید در طی روز متغیر می باشد، بنابراین در بسیاری از کاربردهای انرژی خورشیدی منبع ذخیره انرژی لازم

است .

- افزایش عملکرد سیستم فتوولتائیک و زمان کاربرد

- ذخیره انرژی خورشیدی تبدیل شده به انرژی الکتریکی

- تامین انرژی الکتریکی مورد نیاز در زمان عدم وجود تابش خورشید

- قابلیت اتصال بصورت سری و موازی برای دستیابی به توان های بیشتر وجود منبع ذخیره در سیستم فتوولتائیک بقدری مهم است که سیستمهای فتوولتائیک را به دو دسته کلی تقسیم بندی می کنند :

- با منبع ذخیره

- بدون منبع ذخیره

منبع ذخیره خود می تواند به دو نوع زیر تعریف گردد :

- براساس بار مصرفی محصول تولیدی ذخیره شود.

مثلا در پمپاژ خورشیدی در طی روز و در زمان وجود خورشید و برق حاصل از پنل ها، آب لازم را در مخزن ذخیره جمع آوری شده و در مواقع عدم وجود خورشید و برق فتوولتائیک، از حجم آب ذخیره شده در مخزن استفاده نمود .

- ذخیره به صورت الکتروشیمیایی (ذخیره در باطری ها )

در این روش انرژی الکتریکی تولیدی از پنلهای فتوولتائیک در منبع ذخیره ساز الکتروشیمیایی (باطری)ذخیره می شود و در مواقع لزوم مصرف می گردد.

- شار کنترل و واحد کنترل بار

وظیفه اصلی این بخش عبارت است از کنترل وضعیت شارژ و دشارژ باطری ها. بطوریکه از حداکثر عمر مفید آنها استفاده گردد و از دو بخش شارژ و واحد کنترل ولتاژ بار تشکیل شده است. بخش شارژ، وضعیت شارژ باطریها را از نظر جریان و ولتاژ ورودی، دمای محیط و غلظت الکترولیت و … کنترل کرده و در مواقع لزوم، طبق طراحیهای انجام شده عملکرد لازم را متناسب با شرایط و وضعیت باطریها بر سیستم اعمال می کند بگونه ای که طول عمر مفید را افزایش داده و امکان استفاده از بیشترین ظرفیت قابل دسترس باطریها را نیز در اختیار مصرف کننده قرار دهد. وظیفه بخش دیگر تنظیم و کنترل سیکل دشارژ باطریها و جلوگیری از کاهش طول عمر و فرسودگی باطریها می باشد. به طور خلاصه وظیفه این دستگاه عبارتست از :

- تست ولتاژ خروجی پنلها

- تست جریان خروجی پنلها

- تست ولتاژ خروجی باطریها

- تست جریان خروجی باطریها

- تست دمای محیط

- تست غلظت الکترولیت باطریها

- تصمیم گیری قطع یا وصل ولتاژ و جریان خروجی پنلها جهت شارژ باطریها

- تصمیم گیری قطع یا وصل ولتاژ و جریان خروجی پنلها جهت مصرف کنند.

MPPT

این سیستم در واقع یک مبدل DC-DC تطبیق امپدانس بین مقاومت دینامیکی پنلهای خورشیدی و مصرف کننده را تامین می

نماید. از این سیستم می توان در سیستمهای مستقل و هم در سیستم های متصل به شبکه سراسری برق استفاده نمود .

اینورتر؛ مبدل DC/AC

تبدیل توان از صورت DC به AC توسط یک مبدل )اینورتر( صورت می گیرد. در سیستمهای فتوولتائیک برق حاصله بصورت DC می باشد و از آنجائیکه اغلب بارهای موجود در صنعت و مصارف الکتریکی با برق AC کار می کنند، می توان این برق را توسط یک

دستگاه اینورتر تبدیل نموده و مشخصه های آن را مانند ولتاژ و فرکانس با مولفه های مورد نیاز مصرف کننده مطابقت داد. اینورترها را

می توان به ۳ گروه زیر تقسیم نمود :

- اینورتر مستقل (Stand Alone Inverter)

این نوع اینورتر توان DC ذخیره شده در باطریها را به توان AC تبدیل می کند. انتخاب اینورتر برای یک سیستم قدرت مستلزم ماکزیمم بار تغذیه شونده، ماکزیمم اضافه جهش مورد نیاز، ولتاژ خروجی مورد نیاز، ولتاژ باطری ورودی و سایر مشخصات، قابل انتخاب است. سایز یک اینورتر با استفاده از ماکزیمم خروجی پیوسته آن سنجیده می شود، که این مقدار بایستی بیشتر از توان مصرفی بارهای AC استفاده شونده تحت کنترل باشد.

- اینورترهای همزمان (Synchronous Inverter)

این اینورترها توان DC را به توان AC تبدیل کرده و آن را به شبکه تزریق می کنند. این اینورترها مستقیما به آرایه PV متصل شده و زمانی که خورشید در حال تابش می باشد، الکتریسیته تولید شده از آرایه های PV به اینورتر تزریق می شود. چنانچه توان تولیدی بیشتر از توان مصرفی باشد، این تفاوت به شبکه اعمال می شود و چنانچه توان مصرفی بیشتر از توان تولیدی باشد این کمبود از طریق شبکه جبران می شود .

- اینورتر چند منظوره (Multi-Function Inverter)

این اینورترها به طور همزمان هم می توانند بعنوان یک اینورتر مستقل و هم یک اینورتر همزمان عمل کنند. این نوع اینورتر علاوه بر اتصال به خطوط شبکه قدرت به بانکهای باطری نیز متصل است. در زمانی که باطریها از طریق یک منبع نیرو مثلا آرایه های فتوولتائیک شارژ شده باشند، بارهای مورد استفاده خواهند بود و چنانچه باطریها دشارژ باشند، شبکه قدرت این وظیفه را بر عهده دارد .

مصرف کننده یا بار الکتریکی

با توجه به خروجی DC پنلهای فتوولتائیک، مصرف کننده می تواند دو نوع DC یا AC باشد، همچنین با آرایشهای مختلف پنلهای فتوولتائیک می توان نیاز مصرف کنندگان مختلف را با توانهای متفاوت تامین نمود. به همین علت سیستمهای فتوولتائیک بیشترین بازار تجاری را در زمینه کاربرد انرژی های نو بخود اختصاص داده اند. لازم به ذکر است که مصرف کننده های فتوولتائیک یاد شده می توانند در رنج توانی متفاوت باشند.

بار DC

بار بطور مستقیم بر ویژگی های کل سیستم PV اثر می گذارد. بارهای بیش از اندازه که به نیرویی بیشتر از نیروی تولیدی مدول ها و یا ذخیره باطری نیاز دارند، سبب از کار افتادن سیستم می شوند. مانند لامپهای هالوژنی، بارهای حرارتی مصرف کنندگان )توستر، هویه و گرم کننده های آب و هوا(، بارهای القایی شامل موتور یا آهن ربای الکتریکی .

بار AC

بار AC در سیستم فتوولتائیک که شامل اینورتر است استفاده می شود. در حالت کلی تلاش بر این است که بارهای AC محدود شود چرا که در تبدیل DC به AC در اینورتر، اتلاف انرژی رخ می دهد. برای مثال لامپهای روشنائی فلورسنت و سدیم کم فشار AC دارای بازده بیشتری هستند .

سیستمهای فتوولتائیک متصل به شبکه

طراحی سیستمهای فتوولتائیک متصل به شبکه به گونهایست که همزمان و به طور متصل به شبکه برق سراسری عمل مینمایند. یکی از اجزای اصلی سیستمهای فتوولئاتیک متصل به شبکه مبدلها هستند که برق DC تولیدی توسط سلولهای خورشیدی را متناسب به ولتاژ و توان شبکه برق منطقهای به AC تبدیل نموده و در هنگام عدم نیاز، به طور خودکار انتقال انرژی را قطع مینماید. به طور کلی ارتباطی دوجانبه میان سلول فتوولتائیک و شبکه انتقال نیرو وجود دارد، به نحوی که اگر برق DC تولیدی توسط سیستم فتوولتتائیک بیش از نیاز سایت باشد، مازاد آن را به شبکه برق سراسری تغذیه میگردد و در هنگام شب و مواقعی که به دلایل اقلیمی ، امکان استفاده از نور خورشید وجود ندارد، بار الکتریکی مورد نیاز سایت توسط شبکه سراسری تأمین میگردد.

اجزاء سیستمهای متصل به شبکه فتوولتائیک عبارتند از :

- پنلهای خورشیدی

- مبدل

- شبکه برق

- تجهیزات اتوماسیون

همانطور که واضح است هر چه دقت تجهیزات اتوماسیونی و مبدل ها بیشتر باشد میتوان برق بیشتری را ذخیره و در مواقع ضرور استفاده کرد، بنابراین راندمان کلی نیروگاه بالاتر میرود و تولیدات آن نیروگاه نیز به مراتب بیشتر میشود و پر واضح است که نبود این تجهیزات به معنی نابودی نیروگاه و نبود انرژی خورشیدی است.

سیستمهای فتوولتائیک منفصل از شبکه طراحی سیستمهای منفصل از شبکه بهگونه ایست که مستقل از شبکه برق سراسری عمل نموده و غالباً جهت تولید بار الکتریکی DC و یا AC طراحی میشوند. به منظور تولید برق توسط سیستمهای منفصل از شبکه، میتوان از توربینهای بادی، ژنراتورها و یا از شبکه برق سراسری به عنوان نیروی کمکی استفاده نمود، به این گونه سیستمها، هیبرید فتوولتائیک میگویند. در سیستمهای منفصل از شبکه به منظور ذخیره انرژی و بهکارگیری آن در هنگام شب و یا مواردی که نور خورشید به اندازه کافی وجود ندارد از باتری استفاده میگردد.

اجزا سیستم منفصل از شبکه فتوولتائیک:

- پنلهای خورشیدی

- مبدل

- باتری

- تجهیزات اتوماسیونی

سیستمهای پشتیبانی فتوولتائیک

مهمترین کاربرد سیستمهای پشتیبانی فتوولتائیکی در طی دوره قطع برق شبکه سراسری است. یک سیستم پشتسبانی فتوولتائیک کوچک تأمین کننده برق مورد نیاز تجهیزاتی همچون روشنایی، کامپیوتر، تلفن، رادیو، فاکس و … میباشد و سیستمهای بزرگتر میتوانند برق مورد نیاز تجهیزاتی همچون یخچال را در زمان قطع برق تأمین نمایند.

اجزا تشکیل دهنده سیستم پشتیبانی فتوولتائیک

- پانلهای خورشیدی

- مبدل

- باتری

- شبکه برق

- تجهیزات اتوماسیونی

سیستم هوشمند کنترل از راه دور

در این سیستم با استفاده از نصب دستگاه کنترل از راه دور و دستگاههای شارژ باطری میتوان مصرف سوخت را به حداقل رساند که این کار باعث افزایش راندمان آن میگردد. بدین نحو که در زمان کاهش شارژ باطریها ژنراتور به دو روش خودکار و نیمه خودکار روشن و همزمان میتوان منبع برق تجهیزات را از خورشیدی به ژنراتور یا برعکس تغییر وضعیت داد.

کاربرد اتوماسیون صنعتی در نیروگاه خورشیدی

امروزه با پیشرفت تکنولوژی و داغ شدن بحث انرژیهای نو ، سرعت ساخت نیروگاه های خورشیدی بطور فزانده ای افزایش یافته است، که در کنار آن مسئله نحوه جمع آوری دادهها از تجهیزات مربوطه را بصورت آنلاین یک مسئله مهم شده است. نیروگاه های فتوولتائیک (PV) به طور معمول شامل مبدل های متعدد، جعبههای همگرا، تابلوهای توزیع برق فشار قوی و فشار ضعیف AC / DC و سایر تجهیزات می باشند.

برای دستیابی به عملکرد و تعمیر و نگهداری از راه دور هوشمند در نیروگاه های برق خورشیدی، استفاده از شبکه های ارتباطی مناسب برای جمع آوری اطلاعات میدان و سپس انتقال آن به پلت فرم Cloud از طریق شبکه های سیمی، ۳G و Wi-Fi ضروری است، این عمل، بهبود کارایی و مدیریت انرژی برق را بهبود می بخشد. اصطلاح اتوماسیون صنعتی به طور عام مربوط به علوم و تکنولوژی کنترل پروسه است و شامل کنترل فرایند های متفاوتی در صنعت است. این بحث امروزه در مجامع صنعتی بصورت خیلی عادی رایج است و در بسیاری از اماکن صنعتی من جمله نیروگاه های خورشیدی به مرحله اجرا در آمده است .

اتوماسیون صنعتی به بهره گیری از رایانه ها بجای متصدیان انسانی برای کنترل دستگاهها و فرایندهای صنعتی گفته میشود. اتوماسیون یک گام فراتر از مکانیزه کردن است. مکانیزه کردن به معنی فراهم کردن متصدیان انسانی با ابزار و دستگاههایی است که ایشان را برای انجام بهتر کارشان یاری میرساند. توسعه در کنترل و صنعتی سازی امکان پیشرفت بیشتر و گسترده تر پروسه های پیچیده و دخالت دادن تکنولوژیهای جدید و استفاده از مزایای اقتصادی آنها را فراهم ساخته است .در زمینه نیروگاه های خورشیدی اتوماسیون سبب بهبود تولید می گردد که این بهبود هم در کمیت ومیزان تولید موثر است و هم در کیفیت محصولات.هدف از اتوماسیون این است که بخشی از وظایف انسان در صنعت به تجهیزات خودکار واگذار گردد. در سیستم اتوماتیک یک نیروگاه خورشیدی عملیات شروع،تنظیم و توقف فرایندبا توجه به متغیر های موجود توسط کنترل کننده سیستم انجام می گیرد. امروزه کاربرد اتوماسیون صنعتی و ابزار دقیق در نیروگاه های خورشیدی به وفور به چشم میخورد.

کنترل پروسه و سیستمهای اندازه گیری پیچیدهای که در صنایعی همچون نفت، گاز، پتروشیمی، صنایع شیمیایی، صنایع غذایی، نیروگاه های خورشیدی و … بکار میآید نیازمند ابزارالات بسیار دقیق و حساس میباشند. پیشرفتهای تکنیکی اخیر در کنترل فرایند و اندازه گیری پارامترهای مختلف صنعتی از قبیل: فشار، دما، جریان و … باعث افزایش کیفیت محصولات و کاهش هزینههای تولید گردیده است. به طور کلی برخی از مزایای اتوماسیون صنعتی جهت بالابردن راندمان در نیروگاه خورشیدی از این قبیل اند:

– تکرارپذیری فعالیتها و فرایندها

– افزایش کیفیت محصولات تولیدی

– افزایش سرعت تولید (کمیت تولید)

– کنترل کیفیت دقیقتر و سریعتر

– افزایش بهره وری واحدهای صنعتی

– بالا بردن ضریب ایمنی برای نیروی انسانی و کاستن از فشارهای روحی و جسمی

یکی دیگر از مباحث مهم و مرتبط با اتوماسیون صنعتی در جهت بالابردن راندمان نیروگاه های خورشیدی، مانیتورینگ میباشد. امروزه مانیتورینگ یکی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ میباشد. بسیاری از صنایع بزرگ مانند صنایع نیروگاهی بدون استفاده از سیستم مونیتورینگ مناسب قادر به ادامه کار خود نیستند. در حال حاضرارتقاء سطح کیفی محصولات تولیدی در صنایع مختلف و در کنار آن افزایش کمی تولید، هدف اصلی هر واحد صنعتی میباشد و مدیران صنایع نیز به این مهم واقف بوده و تمام سعی خود را در جهت نیل به این هدف متمرکز نموده اند.

لازمه افزایش کیفیت و کمیت یک محصول، استفاده از ماشین آلات پیشرفته و اتوماتیک میباشد. ماشین آلاتی که بیشتر مراحل کاری آنها به طور خودکار صورت گرفته و اتکای آن به عوامل انسانی کمتر باشد. چنین ماشین آلاتی جهت کارکرد صحیح خود نیاز به یک بخش فرمان خودکار دارند که معمولا از یک سیستم کنترل قابل برنامه ریزی (به عنوان مثال PLC یامدار منطقی قابل برنامه ریزی) در این بخش استفاده میگردد. بخش کنترل قابل برنامه ریزی مطابق با الگوریتم کاری ماشین، برنامه ریزی شده و میتواند متناسب با شرایط لحظهای به عملگرهای دستگاه فرمان داده و در نهایت ماشین را کنترل کند.

همانطور که گفته شد بخش کنترل در هر سیستم صنعتی بایستی متناسب با شرایط لحظهای به عملگرها فرمان دهد بنابراین در یک ماشین یا بطورکلی در یک فرایند صنعتی بخش اول یک چرخه کنترلی، برداشت اطلاعات از فرایند میباشد. جمع آوری اطلاعات در فرایندهای صنعتی با استفاده از سنسورها یا حسگرها صورت میگیرد. این حسگرها به منزله چشم و گوش یک سیستم کنترلی عمل میکنند. امروزه در بسیاری از ماشین آلات صنعتی استفاده از سنسورها امری متداول میباشد تا جاییکه عملکرد خودکار یک ماشین را میتوان با تعداد سنسورهای موجود در آن درجه بندی کرد.

وجود سنسور های مختلف در فرایند اتوماسیون به اندازهای مهم میباشد که بدون سنسور هیچ فرایند خودکاری شکل نمیگیرد بنابراین سنسورها یکی از اجزای لاینفک سیستمهای اتوماسیون صنعتی میباشند. در گذشته نه چندان دور بسیاری از تابلوهای فرمان ماشین آلات صنعتی، برای کنترل پروسههای تولید از رلههای الکترومکانیکی یا سیستمهای پنوماتیکی استفاده میکردند و اغلب با ترکیب رلههای متعدد و اتصال آنها به یکدیگر منطق کنترل ایجاد میگردید. در بیشتر ماشین آلات صنعتی، سیستمهای تاخیری و شمارندهها نیز استفده میگردید و با اضافه شدن تعدادی Timer و شمارنده به تابلوهای کنترل حجم و زمان مونتاژ آن افزایش مییافت.

اشکال فوق با در نظر گرفتن استهلاک و هزینه بالای خود و همچنین عدم امکان تغییر در عملکرد سیستم، باعث گردید تا از دهه ۸۰ میلادی به بعد اکثر تابلوهای فرمان با سیستمهای کنترلی قابل برنامه ریزی جدید یعنی PLC جایگزین گردند. در حال حاضر PLCیکی از اجزای اصلی و مهم در پروژههای اتوماسیون میباشد که توسط کمپانیهای متعدد و در تنوع زیاد تولید و عرضه میگردد. به طور خلاصه سیستمهای نوین اتوماسیون و ابزار دقیق مبتنی بر PLC در مقایسه با کنترل کنندههای رلهای و کنتاکتوری قدیمی دارای امتیازات زیر است:

– هزینه نصب و راه اندازی آنها پایین میباشد.

– برای نصب و راه اندازی آنها زمان کمتری لازم است.

– اندازه فیزیکی کمی دارند.

– تعمیر و نگه داری آنها بسیار ساده میباشد.

– به سادگی قابلیت گسترش دارند.

– قابلیت انجام عملیات پیچیده را دارند.

– ضریب اطمینان بالایی در اجرای فرایندهای کنترلی دارند.

– ساختار مدولار دارند که تعویض بخشهای مختلف آن را ساده میکند.

– اتصالات ورودی – خروجی و سطوح سیگنال استاندارد دارند.

– زبان برنامه نویسی آنها ساده و سطح بالاست.

– در مقابل نویز و اختلالات محیطی حفاظت شده اند.

– تغییر برنامه در هنگام کار آسان است.

– امکان ایجاد شبکه بین چندین PLC به سادگی میسر است.

– امکان کنترل از راه دور ، به عنوان مثال از طریق خط تلفن یا سایر شبکههای ارتباطی قابل حصول است.

– امکان اتصال بسیاری از تجهیزات جانبی استاندارد از قبیل: چاپگر، بارکد خوان و … به PLC ها وجود دارد.

مانیتورینگ

یکی دیگر از مباحث مهم و مرتبط با اتوماسیون صنعتی، مانیتورینگ میباشد. امروزه مانیتورینگ یکی از نیازهای اساسی بسیاری از صنایع به خصوص صنایع بزرگ میباشد. بسیاری از صنایع بزرگ مانند صنایع پتروشیمی، صنایع تولید انرژی، صنایع شیمیایی و …

بدون استفاده از سیستم مونیتورینگ مناسب قادر به ادامه کار خود نیستند. مونیتورینگ عبارت است از جمع آوری اطلاعات مورد نظر از بخشهای مختلف یک واحد صنعتی و نمایش آنها با فرمت مورد نظر برای رسیدن به اهداف ذیل :

– نمایش وضعیت لحظهای هر یک از ماشین آلات و دستگاهها

– نمایش و ثبت پارامترهای مهم و حیاتی یک سیستم

– نمایش و ثبت آلارمهای مختلف در زمانهای بروز خطا در سیستم

– نمایش محل خرابی و زمان وقوع ایراد در هر یک از اجزای سیستم

– نمایش پروسههای تولید با استفاده از ابزارهای گرافیکی مناسب

– امکان تغییر برخی از فرایندهای کنترلی از طریق برنامه مونیتورینگ

– ثبت اطلاعات و پارامترهای مورد نظر مدیران از قبیل: زمانهای کارکرد، میزان تولید، میزان مواد اولیه مصرفی، میزان انرژی مصرفی و …

مانیتورینگ از راه دور سیستمهای برق خورشیدی در ۳ مرحله انجام میگیرد:

-

شبکه انتقال داده قابل اعتماد :

تجهیزات نیروگاههای خورشیدی PV اغلب خارج از منزل و بصورت پراکنده در مناطق وسیع و دور افتاده هستند که انتقال اطلاعات از آنجا به کارخانه PV را دشوار می سازد. کمپانی Advantech چندین محصول را برای ادغام داده ها در یک منطقه خاص فراهم می کند و آن را از طریق یک شبکه ارتباطی ۳G / 4G / GPRS به مرکز عملیات و مرکز کنترل انتقال می دهد. علاوه بر این، راه کار Industrial Ethernet Advantech با اطمینان از انتقال داده با امنیت بالا کمک می کند .

-

مدیریت عملیات از راه دور برای نیروگاه های برق :

پرسنل و کارکنان نیروگاههای خورشیدی PV که در مرکز کنترل نیروگاه هستند، با اینکه آنها از محل نصب تجهیزات نیروگاه خورشیدی دوراند، باید فورا وضعیت نیروگاههای تولید برق خورشیدی را از طریق دستگاههای اندازه گیری دستی یا رایانه های شخصی، جمع آوری و آنالیز کنند. Advantech یک راه حل مدیریت عملیاتی از راه دور )سیستم عامل / iOS / Android ( آنلاین را فراهم کرده که امکان کنترل و تعمیر و نگهداری تجهیزات را افزایش میدهد تا کارایی و ایمنی نیروگاههای خورشیدی PV را به موقع افزایش دهد.

- معماری BS

- داشبورد نمایش داده ها

- پشتیبانی از تمام مرورگرها

- تجزیه و تحلیل و گزارش عملیات

- مدیریت متمرکز

- توپولوژی اتوماتیک

- جمع آوری داده ها با چندین پروتکل :

پشتیبانی از پروتکل های ارتباطی چندگانه شامل IEC 60870 ، Modbus ، و DNP3 . نیروگاههای PV اغلب از طیف گسترده ای از تجهیزات الکتریکی از برندها و سازندگان مختلف استفاده میکنند که با یکدیگر ارتباط برقرار کردهاند. برای پاسخگویی به ارتباط با پروتکلهای مختلف، Advantech تجهیزات gateway ها و ماژولهای remote acquisition مختلفی تولید میکند که از چندین پروتکلارتباطی پشتیبانی می کنند و به آسانی می توانند اطلاعات مورد نیاز از تجهیزات PV را به سرعت به اتاق کنترل منتقل کنند.

تجهیزات PV فتوولتایک اغلب در مناطق وسیع و دور از هم بصورت پراکنده نصب میشوند. برای یک پارچه کردن دادههای جمع آوری شده از این تجهیزات در یک منطقه مشخص ) یک Node در شبکه و انتقال به مرکز کنترل و مرکز عملیات اتاق کنترل می توان با استفاده از پروتکلهای Wi-Fi 3G / 4G / GPRS ، دادهها را در یک نقطه از شبکه ( node ) جمع آوری کرده و بسیار سریع و پایدار آنها را انتقال داد . بسیاری از کشورهای در حال توسعه روشهای متنوعی برای انتقال انرژی و همچنین افزایش کارایی مصرف انرژی دارند. که این امر باعث شده تقاضای سیستم های نظارت بر انرژیهای تجدیدپذیر از جمله انرژی های خورشیدی سیستم های مانیتورینگ از راه دور به شدت افزایش یابد .

آینده اتوماسیون صنعتی چیست؟

اتوماسیون به وضوح مخالفان خود را دارد. این ترس وجود دارد که ربات ها می توانند باعث بیکاری گسترده در جامعه شوند. با این حال، مزایای بسیاری وجود دارد که آنها در حال حاضر به ما ارائه می دهند و بسیاری دیگر که می توانند به ما ارائه دهند.

در آینده روبات های چند منظوره ای وجود خواهند داشت که می توانند چندین کار مختلف را انجام دهند. آنها ظرفیت نگهداری پیش بینی و خود تشخیصی خواهند داشت. آنها حتی قادر خواهند بود به طور مستقل کار کنند و تصمیم بگیرند.

هوش مصنوعی آینده اتوماسیون صنعتی

با یک صنعت خودکار، کارخانه ها در مصرف منابع انسانی، مواد خام و انرژی کارآمدتر هستند.

علاوه بر این، این واقعیت که همه ما بیکار خواهیم بود، یک باور غلط رایج است، زیرا مشاغل جدیدی برای کنترل و مدیریت آن اتوماسیون پدیدار خواهند شد.

حتی اگر مشاغل از بین بروند، مشاغل جدیدی ظاهر می شوند که برای آنها آماده خواهیم بود.

در نهایت، اتوماسیون صنعتی یک محیط کاری پربارتر و کارآمدتر ایجاد خواهد کرد.

انواع اتوماسیون صنعتی

ذکر انواع اتوماسیون صنعتی که در حال حاضر بیشترین استفاده را در فرآیندهای تولید دارند، ضروری است.

آنها را می توان به ۴ نوع طبقه بندی کرد.

اتوماسیون قابل برنامه ریزی

این فناوری در تولید دسته ای و چند وجهی استفاده می شود. این سیستمی است که برای تولید دسته ای از محصولات با مشخصات مختلف برنامه ریزی شده است.

آنها برای تسهیل تغییرات ایجاد شده در محصول برنامه ریزی شده اند. با این حال، این برنامه ریزی مجدد برای تغییر از یک محصول به محصول دیگر زمان زیادی می برد.

سیستم اتوماسیون یکپارچه

مجموعه ای از فرآیندها، ماشین ها و داده ها را تشکیل می دهد که به طور همزمان تحت کنترل یک سیستم خودکار کار می کنند. ابزارها یا ماشینهایی مانند تسمهها، جرثقیلها یا رباتها توسط کامپیوتری کنترل میشوند که برای انجام فرآیندهای تولید برنامهریزی شدهاند.

تسمه ای که محصولات را حمل می کند نمونه ای از یک سیستم اتوماسیون یکپارچه است

سیستم اتوماسیون انعطاف پذیر

این یک حالت پیچیده اتوماسیون است. امکان تعویض سریع و خودکار تجهیزات را فراهم می کند. مخلوطی از محصولات مختلف را می توان بدون اتلاف وقت تولید کرد.

سیستم اتوماسیون ثابت

آنها تجهیزات ویژه ای هستند که فرآیندهای خاصی را تسهیل می کنند. طراحی محصول باید پایدار و ثابت باشد. ایجاد تغییرات در این نوع فرآیندها بسیار دشوار است.

سوال جالب: آیا شرکت ها باید بر روی ربات ها مالیات بپردازند؟

کارشناسان زیادی وجود دارند که در مورد اینکه آیا شرکت هایی که ربات دارند باید برای داشتن آن روبات ها هزینه پرداخت کنند بحث می کنند.

همانطور که کارفرمایان به کارمندان خود پرداخت می کنند، باید این کار را برای روبات ها نیز انجام دهند. اگر عامل انسانی اشتغال را از دست بدهد و مالیات نپردازد، یک کشور چگونه خود را حفظ می کند؟

بحث در مورد اینکه آیا بازرگانان باید مالیات بپردازند تا مردم را جایگزین روبات ها کنند، وجود دارد

این نرخ های بالای بیکاری نیازمند اقدامات جدیدی برای مقابله با وخامت اجتماعی است. اگر اتوماسیون قرن بیستم قبلاً باعث بیکاری شده بود، از قبل می دانیم که ممکن است دوباره همین اتفاق بیفتد. برخی از امکان اجرای درآمد پایه جهانی برای پوشش خطرات اتوماسیون دفاع می کنند.

اهمیت اتوماسیون صنعتی درانقلاب صنعتی چهارم

اتوماسیون صنعتی درها را به روی انقلاب صنعتی چهارم باز کرده است، مفهومی که به نحوه اتصال تولید و تمام فرآیندهای آن از طریق اینترنت اشاره دارد.

علاوه بر این، بسیاری از این اتوماسیون صنعتی شامل دیجیتالی کردن بسیاری از رویه ها به لطف هوش مصنوعی است.

آنچه مشهود است این است که اتوماسیون روش های تولیدی و فرآیندی یک شرکت را بهبود می بخشد و فعالیت های آن را بهینه می کند.

تاریخچه اتوماسیون صنعتی در شرکت های بزرگ دنیا

کارخانه اتومبیل سازی فورد

یکی از صنایع پربازده در سال های ۱۹۰۳ تا ۱۹۱۶ (۱۲۸۲ تا ۱۲۹۵ ه.ش) صنعت اتومبیل سازی در ایالات متحده آمریکا می بود[۱] به همین دلیل تعجبی هم نداشت که شرکت های مطرح خودروسازی به فکر استفاده از اتوماسیون جهت تولید بیشتر بیافتند، در این میان شرکت فورد اقدام به تاسیس یک خط تولید نیمه اتوماتیک نمود که به نوعی آغازی بر استفاده از اتوماسیون در جهان یاد می شود. این کار باعث بهبود کیفیت و هم چنین تولید تعداد بیشتری محصول در زمان مشابه شد و کارایی شرکت فورد را به حداکثر رساند. پس از شرکت های آمریکایی نوبت به شرکت های آلمانی و پس از آنها ژاپنی بود تا با استفاده از اتوماسیون هرچند ابتدایی، انقلابی در استفاده بهینه از نیروی انسانی و کامیپوتر داشته باشند.

اتوماسیون هوشمند شرکت BMW

این روند تا به امروز ادامه داشته و البته درکنار تمام مزیت های آن مشکلاتی نیز به همراه دارد که در پایان به آن خواهیم پرداخت، حالا اجازه دهید بحثمان را به صورت تخصصی تر و با ورود به تعریف اساسی اتوماسیون آغاز نماییم؛

نتیجه گیری: آیا اتوماسیون صنعتی بسیار ضروری است؟

رقابت بین شرکت ها به قدری زیاد است که مزایای ناچیزی بین شرکت های بزرگ وجود دارد، زیرا آنها بهترین فناوری ها را در کارخانه های خود دارند.

همه ما می توانیم به این نتیجه برسیم که کوکاکولا فروش بیشتری از پپسی دارد، اما در واقع هر دو سیستم های اتوماسیون یکسانی در کارخانه های خود دارند.

رقابت شدید بین شرکت ها باعث افزایش اتوماسیون در صنایع می شود. اتوماسیون امروزه بیش از هر زمان دیگری اثربخشی یک برند را در بازار نشان می دهد. اگر یک برند نوشیدنی جدید ظهور کند، باید به همان فناوری دسترسی داشته باشد تا به حداقل سهم بازار دست یابد. و مطمئناً در مقایسه با برند جدید هزینه منابع و مشاغل بسیار کمتری برای کوکاکولا خواهد داشت.کاهش هزینههای مرتبط با اتوماسیون صنعتی، محصولات بیشتری را با قیمتهای بهتر و کیفیت بالاتر ارائه میدهد.